Lors de la 5ème année du cycle de formation d’ingénieur en partenariat en génie électrique (FIP GE5), les étudiants disposent d’une période d’environ 5 mois afin de réaliser un projet de recherche technologique (PRT). L’objectif étant de mettre en œuvre les compétences acquises lors de la formation et de développer des compétences dans des domaines encore non maîtrisés.

D’ici 2030, la France a pour objectif d’atteindre 32 % d’énergies renouvelables. Il faut donc promouvoir les énergies renouvelables telles que le solaire, l’éolien et l’hydraulique. Les sites de barrage hydraulique haute chute étant proches du développement maximal, ce sont donc des micro-centrales sur les fleuves et rivières que l’on doit développer.

L’objectif de ce projet est de pouvoir disposer d’un support didactique pour permettre de créer des travaux pratiques pour former les étudiants aux problématiques rencontrées pour la mise en œuvre de ce type de micro-centrale hydroélectrique. Ainsi, le projet réalisé par Thomas Parquet, Robin Theis et Luc Bachmeyer sous la supervision de M. Vossot et M. Sturtzer, a été pensé pour répondre à ce besoin.

PRÉSENTATION DU PROJET

L’objectif de ce projet, réalisé en partenariat entre l’INSA Strasbourg et le lycée Couffignal, est de concevoir un système permettant de reproduire en milieu didactique le fonctionnement du couplage au réseau d’une génératrice asynchrone entraînée par une turbine hydraulique basse chute.

Pour ce faire, nous utiliserons comme données techniques réelles les caractéristiques de la micro-centrale d’Erstein. Située sur la rivière de l’Ill en Alsace, elle est composée de 6 vis d’Archimède de 37 kW. Cette centrale a une production estimée à 1 100 000 kWh/an (soit environ 250 foyers) pour un débit maximal de 18m3/s et une hauteur de chute de 1,36m.

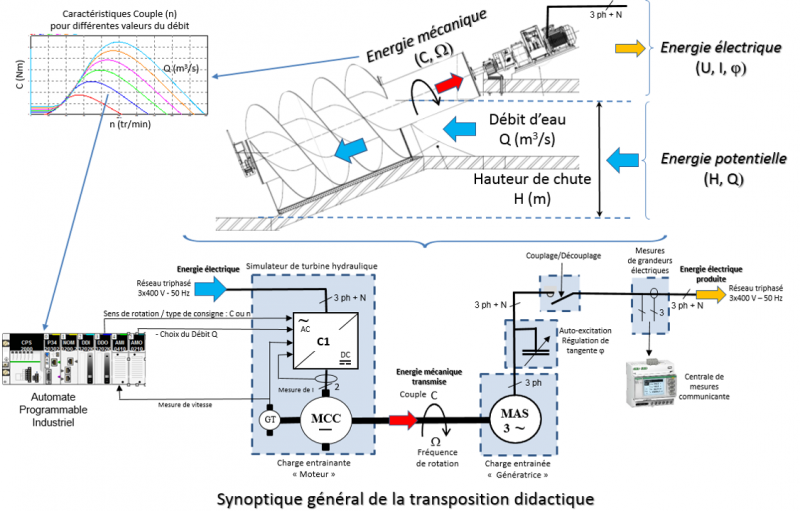

Ci-dessous, nous pouvons voir la micro-centrale et le synoptique de la transposition didactique avec la vis d’Archimède.

Pour simuler le comportement mécanique de la chute d’eau, nous avons choisi d’utiliser une machine à courant continu (MCC) fonctionnant en moteur et pilotée en loi de couple à l’aide d’un variateur de vitesse de type double ponts tout thyristor (Rectivar 84). Caractéristiques : 220 V – 7,2 A – 1 500 tr/min. La production d’énergie électrique sera assurée par une machine asynchrone (MAS) triphasée à cage d’écureuil fonctionnant en génératrice hypersynchrone (1,5 kW – 230/400V – 6,1/3,2A – 1 480 tr/min).

Plusieurs fonctions sont alors à assurer :

- Générer la loi de couple/vitesse en homothétie avec celle d’une turbine hydraulique.

- Gérer l’auto-excitation automatique de la MAS encore non connectée au réseau à l’aide de gradins de compensation.

- Gérer le couplage automatique de la MAS au réseau

- Gérer la production d’énergie électrique : consigne en puissance active produite.

- Gérer la régulation de la tangente phi à l’aide des gradins de condensateurs

- Prendre le contrôle à distance à l’aide d’un smartphone

- Développer une application de réalité augmentée

Concernant la batterie de compensation, celle-ci joue un double rôle : magnétiser la machine asynchrone pour réaliser l’auto-excitation (à environ 1,7 kvar) et pouvoir réguler la tangente phi une fois la machine couplée au réseau.

Nous utilisons pour cela 6 gradins de compensation : 75 – 150 – 300 – 600 – 600 – 600 var, soit 2,235 kvar).

Nous avons également équipé notre système d’un synchrocoupleur Chauvin Arnoux permettant d’indiquer l’instant de couplage le plus adéquat.

MISE EN PLACE ET CONCEPTION DU DISPOSITIF

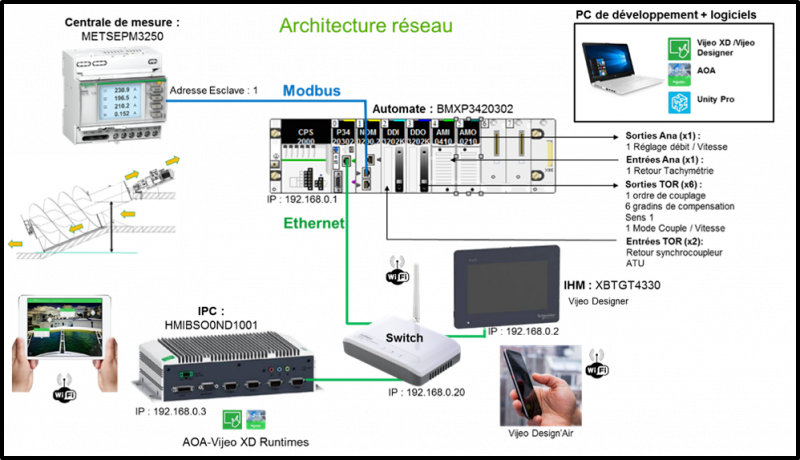

La partie commande est réalisée avec un automate M340 de la marque Schneider Electric et des cartes d’E/S TOR et Analogiques. Une centrale de mesure communicante en Modbus du même constructeur ainsi qu’un transducteur varmètrique nous permettent d’obtenir les informations de puissances en temps réel (I, U, P, Q, S, tan phi etc.) L’interface de dialogue homme/machine (IHM) se fait à l’aide d’un Magelis 7,5 pouces.

Le choix de l’architecture réseau du dispositif nous permet ainsi de répondre au besoin mais également de mettre en place un contrôle d’accès distant à l’aide d’un smartphone ainsi qu’une application de réalité augmentée. Le reste des équipements, switch, PC industriel (IPC), interface de programmation (IHM), l’automate programmable (API), le smartphone et la tablette communiquent à l’aide du protocole Ethernet IP.

Schneider Electric en partenariat avec l’INSA Strasbourg et le lycée Couffignal nous a également fourni l’ensemble des logiciels pour la réalisation du projet.

- UNITY PRO XLS V13.0 pour la programmation automate ;

- VIJEO DESIGNER 6.2 pour le développement de l’interface IHM ;

- les licences VIJEO XD ;

- AUGMENTED OPERATOR ADVISOR pour la partie réalité augmentée.

DÉROULEMENT DU PROJET

Ce projet s’est déroulé en 4 étapes :

1 – La modélisation suivie de la simulation du système pour comprendre son fonctionnement et ainsi valider le modèle.

2 – Le dimensionnement des différents équipements :

- Variateur de vitesse ;

- Batterie de compensation automatique à gradins de condensateurs ;

- Appareillages de commutation et de protection (contacteurs, disjoncteurs…) ;

- Centrale de mesure communicante et transducteur varmétrique,

- L’armoire électrique ;

- Automate programmable industriel et ses différentes cartes ;

- Équipements de dialogue et de communication.

3 – La réalisation des schémas, l’implantation des équipements et le câblage de l’armoire électrique.

4 – Programmation de l’automate et mise en réseau des appareils communicants pour un fonctionnement totalement automatisé. La programmation automate a été gérée en langage LADDER et FBD. Celui-ci est alors capable de piloter l’auto-excitation de la machine asynchrone, le couplage au réseau, le passage de vitesse en couple puis la régulation de la tangente phi à l’aide du mode « AUTO ». Un mode « MANU » permet également de gérer ces différentes étapes.

APPLICATION DE RÉALITE AUGMENTÉE

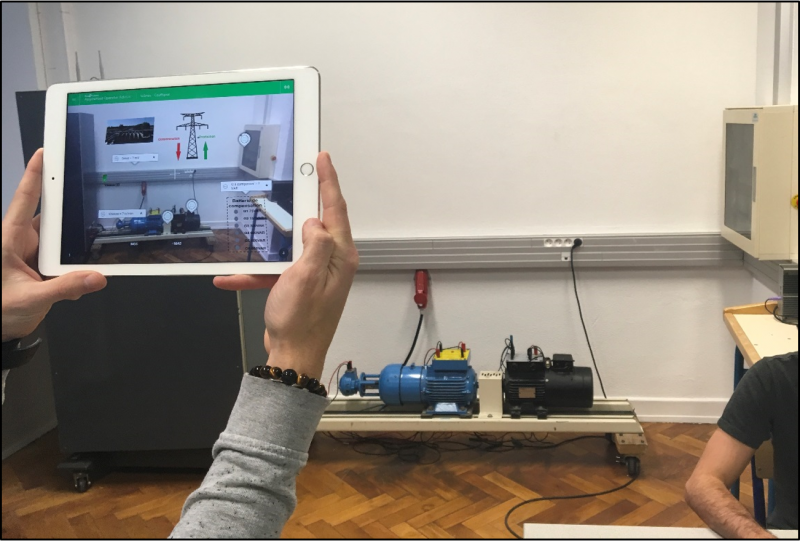

Une fois le système en fonctionnement et en plus d’avoir un accès distant via un smartphone, nous avons décidé d’ajouter une application de réalité augmentée.

Les objectifs consistent à faciliter la recherche d’informations, d’avoir un accès aux procédures de maintenance, de permettre la sécurisation des intervenants et de permettre la mise à jour des informations en temps réel tout en ayant une solution ergonomique. La réalité augmentée a donc pour but de diminuer les temps d’arrêt, le temps de recherche d’informations et de proposer des interventions guidées et facilitées en améliorant la sécurité.

PERFORMANCES OBTENUES

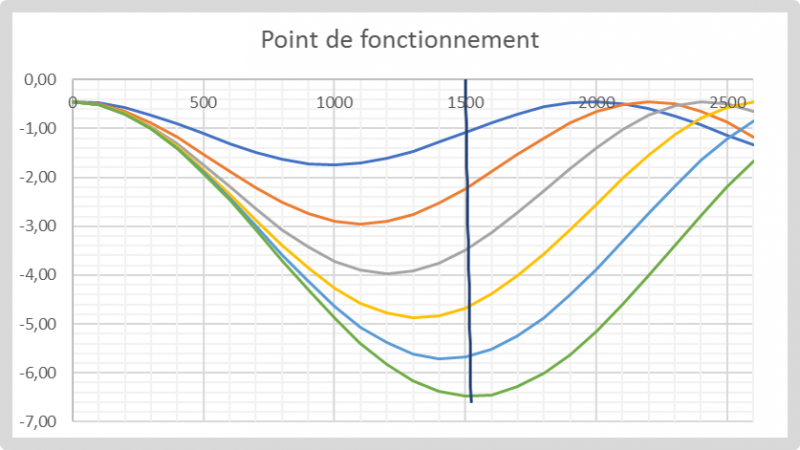

Nous pouvons voir sur le schéma ci-dessous les courbes du couple tracées sous PSIM avec la courbe du couple en fonction de la vitesse de la machine asynchrone. Le croisement entre les 2 courbes représente le point de fonctionnement (puissance). Cela nous permet de prévoir la puissance produite en fonction du débit.

CONCLUSION

Ce projet nous a permis de mettre en application un certain nombre de connaissances acquises dans les domaines de l’électrotechnique, l’automatisme et l’automatique. Cela nous a permis de développer des compétences en programmation automate et d’approfondir d’autres phénomènes physiques en électrotechnique.

Enfin, le développement d’une application de réalité augmentée nous a permis de voir une technologie encore peu connue dans le milieu industriel mais qui est très prometteuse pour l’expansion de l’ « usine 4.0 ».

VIDÉOS DE FONCTIONNEMENT DU SYSTÈME

Ci-dessous, les vidéos réalisées présentant le fonctionnement général du banc de test. Nous pouvons y voir le fonctionnement en mode automatique et en mode manuel ainsi qu’un aperçu de l’application de réalité augmentée.