Dans le cadre d'un Projet de fin d'étude (PFE), Mame Diouma Diakhate a créé le jumeau numérique d'une ligne de production industrielle. Elle témoigne de son expérience au sein de l'entreprise Carambar and Co (ex-Suchard) à Strasbourg.

Mon projet avait pour but d’augmenter les performances d’une ligne de production nouvellement installée sur ce site.

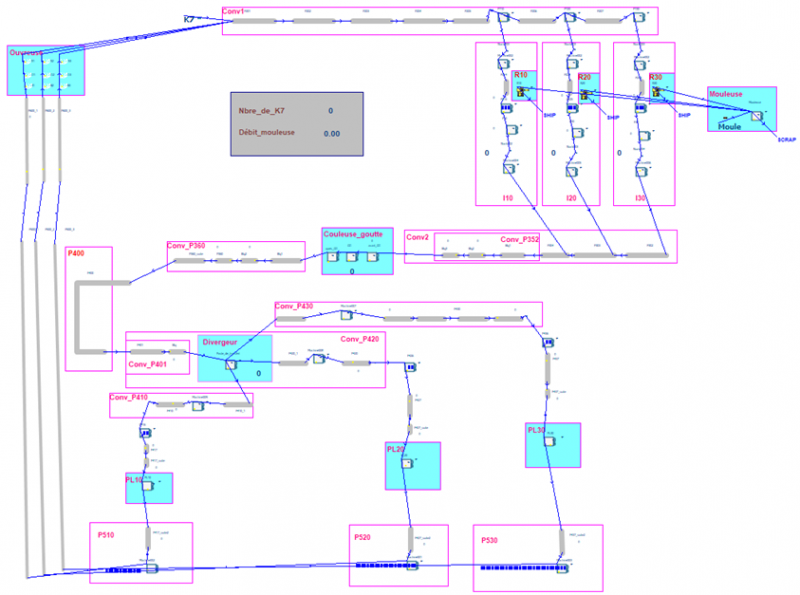

Pour m’aider dans cette étude, j’ai réalisé une maquette numérique de cette ligne de production à partir du logiciel Witness de Lanner. Il s’agit d’un logiciel de simulation de flux (liquide ou solide) où machines, convoyeurs, capteurs, opérateurs peuvent y être représentés de façon très précise.

La première étape de réalisation était d’identifier les besoins de l’entreprise et de comprendre le fonctionnement de la ligne. Une étude de performance sur les trois premiers mois de l’année a été faite pour cibler les machines qui limitent la productivité de la ligne.

Après cette étude, j’ai collecté les données techniques de toutes les machines, convoyeurs et capteurs de cette ligne. Ceci implique un travail important de terrain. Ensuite chaque élément de la ligne a été modélisé séparément puis mis bout à bout pour former le modèle numérique de cette ligne de production.

Modèle numérique de la ligne de production

Ce modèle a été validé premièrement en considérant chaque sous modèle puis en simulant une équipe de 8h de production. Une configuration a pu être identifiée qui devra être testée sur le système réel.

Enfin sur ce modèle, des expériences ont été effectuées dans le but de trouver des règles de régulation d’un paramètre d’entrée du système pour réduire le taux de déchets et diminuer les manipulations humaines sur la ligne. Pour ce faire, des historiques de pannes appartenant à l’entreprise ont été utilisés. Des tests sur le système réel devront être faits pour les valider.

Texte et crédit photo : Mame Diouma Diakhate