Dans le cadre du projet "Usine du futur" de dernière année en génie électrique, une équipe de 4 étudiant.es ont relevé un défi ambitieux : concevoir et mettre en œuvre une ligne de production automatisée pour l'emboutissage classique. Ce projet, qui allie mécanique, automatisation et technologies numériques, illustre à la perfection la transition vers l'industrie 4.0.

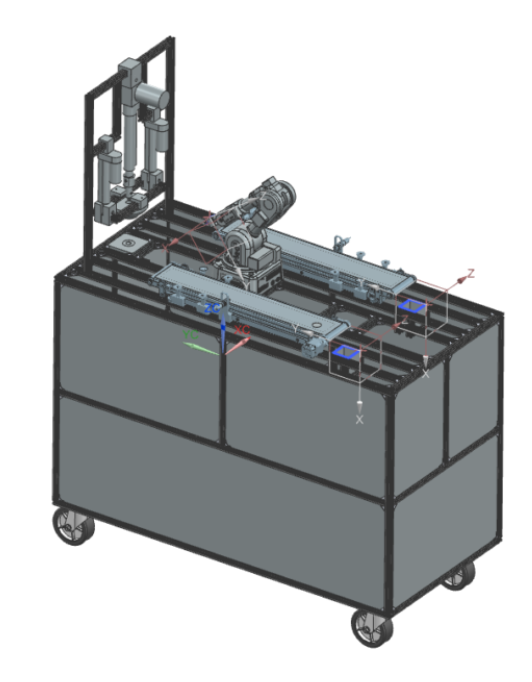

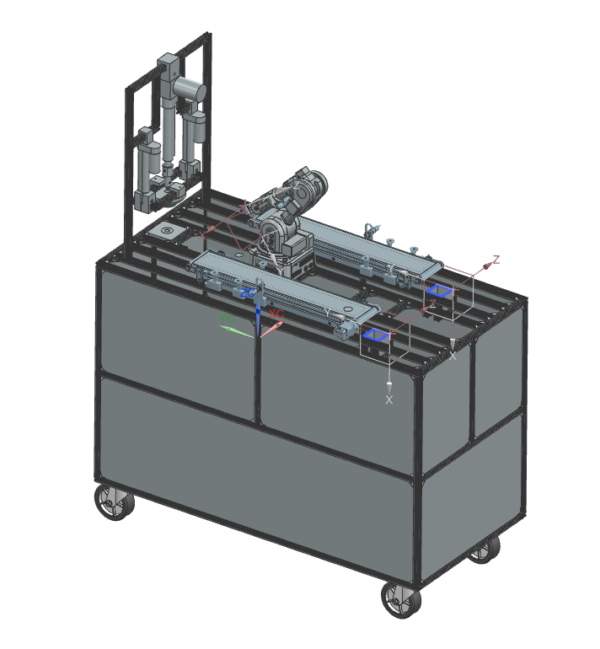

ÉTAPE 1 : LA CONCEPTION MÉCANIQUE

L’essence du projet repose sur une presse capable d’exercer une force de 300 kg pour transformer une simple tôle d’aluminium en un objet 3D précis et reproductible. Ce travail a commencé par des calculs rigoureux pour déterminer les contraintes mécaniques, les dimensions optimales et le choix des matériaux.

L’essence du projet repose sur une presse capable d’exercer une force de 300 kg pour transformer une simple tôle d’aluminium en un objet 3D précis et reproductible. Ce travail a commencé par des calculs rigoureux pour déterminer les contraintes mécaniques, les dimensions optimales et le choix des matériaux.

Les tests initiaux ont mis en lumière des défis importants, notamment les déformations et déchirures de la tôle. Mais chaque échec a permis d’optimiser les paramètres, des dimensions des moules à la géométrie des pièces, pour atteindre un résultat satisfaisant.

ÉTAPE 2 : L’AUTOMATISATION INTELLIGENTE

L’automatisation est le cœur de la ligne de production. À l’aide d’un automate Siemens SIMATIC ET200SP, ils ont orchestré chaque composant pour un fonctionnement harmonieux.

- Le robot Niryo NED 2 assure des tâches précises : déplacer les pièces entre les convoyeurs et la presse.

- Les convoyeurs Niryo transportent les matériaux de manière fluide et synchronisée.

- L’Interface Homme-Machine (IHM) permet de superviser et contrôler la ligne, garantissant à la fois sécurité et simplicité d’utilisation.

Grâce au protocole Modbus TCP/IP, chaque élément communique efficacement, offrant une réactivité et une adaptabilité exceptionnelles.

ÉTAPE 3 : UN JUMEAU NUMÉRIQUE VISIONNAIRE

Avant même la construction physique, ils ont développé une réplique virtuelle de la ligne de production. Ce jumeau numérique, réalisé avec Siemens NX MCD, reproduit fidèlement chaque aspect de la chaîne pour simuler son fonctionnement en temps réel.

Pourquoi un jumeau numérique ?

Pourquoi un jumeau numérique ?

1. Tester et valider les paramètres sans risquer des matériaux ou du temps.

2. Visualiser les mouvements des robots, les cycles des vérins et le transport sur les convoyeurs.

3. Corriger les incohérences et optimiser les performances avant la mise en œuvre réelle.

En liant ce modèle virtuel à TIA Portal via OPC UA, ils ont également pu connecter leur jumeau numérique directement au physique pour des tests en conditions réelles.

Ce projet est bien plus qu’un simple exercice académique. Il reflète la réalité des défis et opportunités que les ingénieurs de demain rencontreront dans un monde de plus en plus automatisé.

« En alliant créativité, rigueur et technologies de pointe, nous avons conçu une solution qui met l’innovation au service de l’efficacité. »

Yasmine, Margaux, Ivan, Racha.