Introduction

Dans le cadre de la formation des ingénieurs en partenariat (FIP) de la spécialité génie électrique à l’INSA Strasbourg, il a été demandé aux élèves de cinquième année de réaliser un projet de recherche technique (PRT).

Lors de la première séance, deux étudiants, M. Valentin KAUFFER et M. Julien DUPONT ont choisi de mener à bien un projet en partenariat avec M. Amadou TINNI, doctorant préparant actuellement une thèse de doctorat sur la modélisation multi-physique, la conception et l’optimisation d’un groupe motopompe à rotor noyé.

Le projet des deux étudiants se concentre sur l’optimisation et l’évaluation des différentes pertes sur la partie motrice immergeable du groupe motopompe construit et monté par l’entreprise RUTSCHI.

Contexte

Le moteur utilisé lors du projet est de type asynchrone. Il est conçu pour être totalement immergé et traversé au niveau de l’entrefer par un liquide qui permet son refroidissement de manière efficace. Afin de garantir une étanchéité parfaite, des pièces cylindriques métalliques (les chemises) sont placées au niveau de l’entrefer, une au rotor et une au stator. Celles-ci peuvent être composées de plusieurs matériaux avec des caractéristiques mécaniques différentes.

Afin de tester leurs influences, un jeu de quatre chemises est utilisé pour la partie statorique, de matériau et d’épaisseur variable :

- Hastelloy 1mm

- Hastelloy 0,5mm

- Acier inoxydable 1mm

- Acier inoxydable 0,5mm

Le moteur possède également deux rotors différents :

- Sans chemise

- Acier inoxydable 1mm

Avec les chemises deux problèmes se posent :

- L’échauffement dû à l’absence du fluide lors des essais provient des courants de Foucault. Ces pertes sont conséquentes et réduisent fortement le rendement. Aucune perte fer n’est induite dans les chemises, lesquelles sont amagnétiques.

- L’augmentation de l’entrefer mécanique a pour effet de réduire le champ magnétique et donc le couple permettant la rotation de la partie rotorique du moteur.

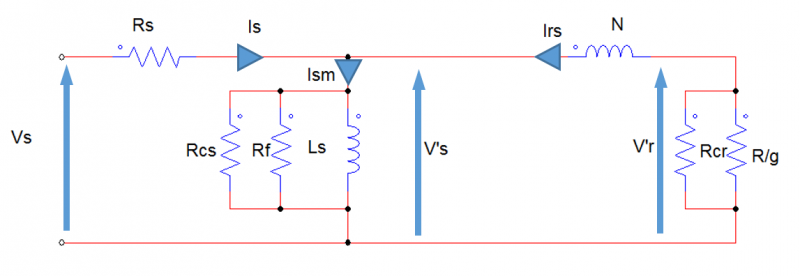

Afin d’évaluer les pertes du moteur, les équations de Park sont utilisées et modifiées pour modéliser les schémas équivalents spécifiques au projet :

Chaque résistance et chaque inductance représente une partie des pertes du moteur.

Pour les définir, 4 types de test moteur sont effectués :

- Mesure des enroulements hors tension

Ce test permet de trouver la valeur de la résistance Rs.

- Essai à vide

Ces tests permettent de déterminer Rcs, Rf et Ls, c’est-à-dire les éléments de la partie statorique.

- Essai à rotor bloqué

Ce type de test permet quant à lui de déterminer les autres éléments du modèle équivalent, N, Rcr et R/g.

- Essai en charge

Ce dernier essai permet de relever différentes courbes afin d’évaluer les performances au régime nominal du moteur.

Tous ces éléments sont calculés grâce aux différentes puissances et pertes déduites et mesurées lors de ces tests.

Tous ces essais sont à effectuer selon dix configurations :

|

Configurations |

Chemise statorique |

Chemise rotorique |

|

01 |

Sans chemise |

Sans chemise |

|

02 |

Hallestoy 0.5mm |

Sans chemise |

|

03 |

Hallestoy 1mm |

Sans chemise |

|

04 |

Acier inoxydable 0.5mm |

Sans chemise |

|

05 |

Acier inoxydable 1mm |

Sans chemise |

|

06 |

Sans chemise |

Acier inoxydable 1mm |

|

07 |

Hallestoy 0.5mm |

Acier inoxydable 1mm |

|

08 |

Hallestoy 1mm |

Acier inoxydable 1mm |

|

09 |

Acier inoxydable 0.5mm |

Acier inoxydable 1mm |

|

10 |

Acier inoxydable 1mm |

Acier inoxydable 1mm |

Conclusion

Les matériaux :

Les matériaux ont une conductivité différente. L’acier inoxydable à une conductivité plus importante que celle de l’hastelloy ce qui engendre des courants de Foucault plus élevés.

L’épaisseur :

Elle augmente les courant de Foucault et par conséquent les pertes dans la chemise statorique. Cependant, une chemise épaisse est parfois nécessaire pour des applications spécifiques nécessitants un débit plus important.

Le rendement :

Des deux matériaux, l’hastelloy à le meilleur rendement. En effet avec une chemise de 0.5mm en hastelloy et avec un rotor chemisé, le rendement trouvé est de 71%. Quant à la chemise de 0.5mm en acier inoxydable, le rendement est de 69%.

Amélioration :

Les chemises étant amagnétiques, il n’y a pas de problème du côté des pertes ferromagnétiques. La seule amélioration possible se situe au niveau des pertes par courant de Foucault. Pour les diminuer, il est nécessaire de changer le matériau par une chemise moins conductrice.

La solution la plus adapté semblerais être une chemise en plastique laquelle est non seulement amagnétique, mais aussi non-conductrice. Cependant elle doit pouvoir résister à un débit très important sans se détériorer.